摘要:本文详细阐述了电火花线切割加工的工艺步骤。介绍电火花线切割的基本原理和加工前的准备工作。重点阐述电极丝的选择与安装、工作液的配置与选择、加工参数的设定与调整等关键步骤。总结整个加工过程中需要注意的事项和常见问题解决方案。本文旨在帮助读者更好地理解和掌握电火花线切割加工的工艺流程,提高加工效率和产品质量。

本文目录导读:

电火花线切割加工,作为一种先进的精密加工技术,广泛应用于机械制造、模具制造、航空航天等领域,它通过电火花线切割机床,利用细金属丝作为电极,通过脉冲放电的方式对工件进行切割加工,本文将详细介绍电火花线切割加工的工艺步骤,帮助读者更好地了解这一技术。

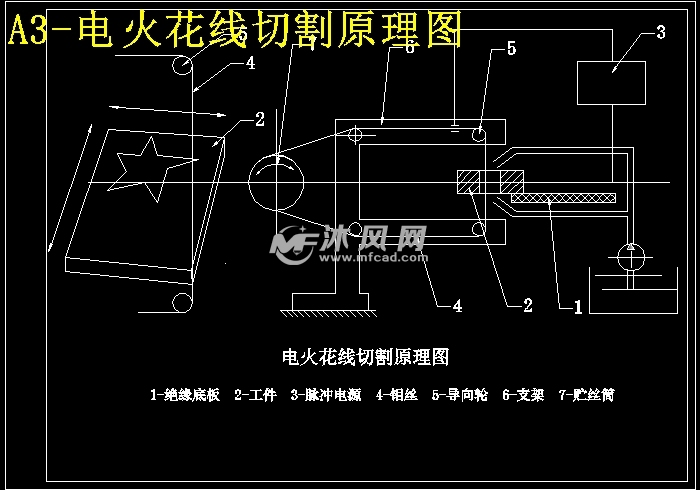

电火花线切割加工的基本原理

电火花线切割加工基于电火花加工原理,通过脉冲电源提供的高能量脉冲,使细金属丝与工件之间产生放电,形成高温、高压的电蚀孔,从而达到切割工件的目的,电火花线切割加工适用于各种导电材料,如金属、合金等。

电火花线切割加工的工艺步骤

1、前期准备

(1)选择合适的工件材料:根据加工需求选择合适的导电材料作为工件。

(2)设计加工图纸:根据产品需求,设计出详细的加工图纸。

(3)准备机床:选择适当的电火花线切割机床,并进行开机前的检查,确保机床处于正常工作状态。

2、安装电极丝

(1)选择合适的电极丝:根据加工需求选择合适的细金属丝作为电极丝。

(2)安装电极丝:将电极丝安装到机床的电极丝夹具上,确保电极丝张紧并处于正确的位置。

3、设定加工参数

(1)根据工件材料、形状、尺寸以及加工要求,设定合适的脉冲电源参数,如脉冲宽度、脉冲间隔、峰值电流等。

(2)调整机床参数:根据加工需求,调整机床的进给速度、切割速度等参数。

4、调试机床

(1)输入加工图纸:将设计好的加工图纸输入到机床的数控系统中。

(2)进行试切:对机床进行试运行,检查电极丝是否稳定、脉冲放电是否正常,确保加工过程的顺利进行。

5、正式开始加工

(1)启动机床:打开机床电源,启动控制系统。

(2)开始切割:根据加工图纸,控制机床进行切割操作,在切割过程中,电极丝通过脉冲放电的方式在工件上产生电蚀孔,实现材料的去除。

(3)监控加工过程:在加工过程中,密切关注机床的运行状态、电极丝的损耗情况,确保加工过程的稳定进行。

6、后期处理

(1)加工结束:完成图纸要求的所有切割操作后,停止机床运行。

(2)工件处理:将加工好的工件从机床上取下,进行后续的处理,如去毛刺、清洗等。

(3)检查加工质量:检查工件的加工质量,确保满足设计要求,如有问题,需进行调整或重新加工。

7、保养机床

(1)清洁机床:对机床进行清洁,去除表面的灰尘、杂物等。

(2)检查设备:检查机床的各个部件,确保正常运行,如有问题,及时维修。

(3) 润滑保养:对机床的关键部位进行润滑保养,以保证机床的使用寿命。

注意事项

1、在操作过程中,要注意安全,避免触碰到电极丝和工件,以免发生意外伤害。

2、设定加工参数时,要根据工件材料和加工要求进行合理设定,避免参数设置不当导致加工失败。

3、在加工过程中,要密切关注机床的运行状态和电极丝的损耗情况,确保加工过程的稳定进行。

4、加工结束后,要对机床进行清洁和保养,以延长机床的使用寿命。

电火花线切割加工是一种先进的精密加工技术,其工艺步骤包括前期准备、安装电极丝、设定加工参数、调试机床、正式开始加工、后期处理和保养机床等,在操作过程中,需要注意安全,合理设置加工参数,密切关注机床的运行状态和电极丝的损耗情况,通过本文的介绍,希望读者能更好地了解电火花线切割加工的工艺步骤和操作要点。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号