摘要:,,本文介绍了复用设备的成型工艺流程,重点阐述了密封条在其中的作用。该流程包括设备准备、材料选择、模具安装、加热与熔融、成型与冷却等步骤。密封条作为关键组件,其成型工艺至关重要,确保设备的高效运行和产品的优质。整个流程注重细节控制,以确保密封条的精准成型,提高设备使用的可靠性和安全性。

本文目录导读:

随着工业技术的不断进步,复用设备和密封条在工业生产中的应用越来越广泛,为了提高生产效率、降低成本并满足产品质量要求,了解复用设备与密封条的成型工艺流程显得尤为重要,本文将详细介绍复用设备与密封条的成型工艺流程,包括设备准备、材料选择、成型工艺参数设置、质量检测与评估等方面。

设备准备

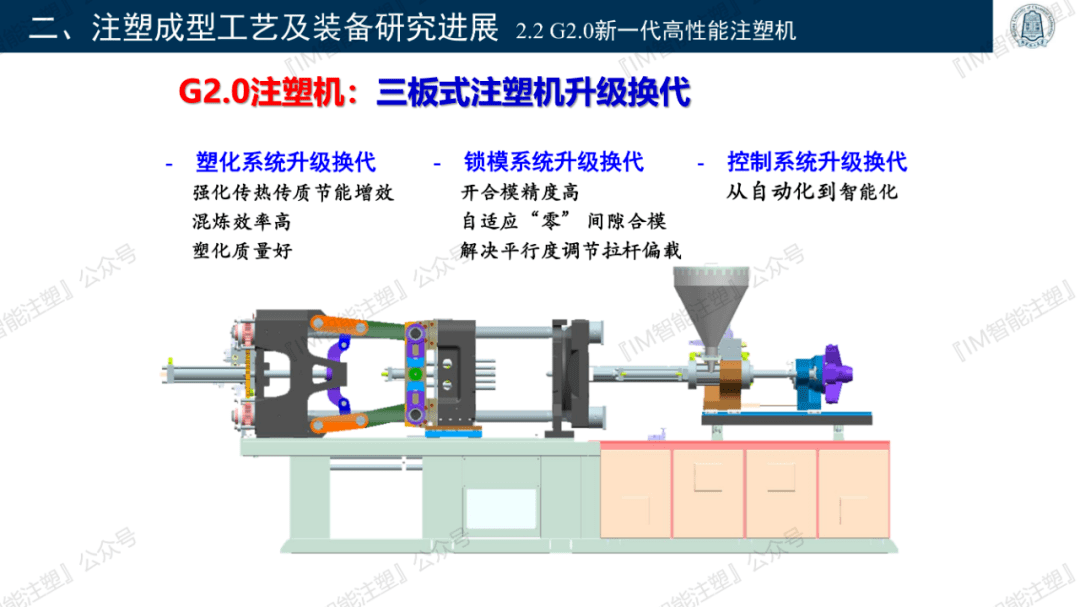

1、设备选型

根据生产需求,选择合适的复用设备和密封条成型设备,选型过程中需考虑设备的生产效率、精度、稳定性、耐用性等因素。

2、设备安装调试

对选定的设备进行安装、调试,确保设备正常运行,调试过程中需检查设备的各项性能,如温度控制、压力控制、速度调节等。

材料选择

1、原材料选择

根据产品要求和生产工艺,选择合适的原材料,如塑料、橡胶、金属等。

2、辅助材料选择

选择适量的辅助材料,如润滑剂、脱模剂等,以保证成型过程的顺利进行。

成型工艺参数设置

1、模具设计

根据产品要求,设计合理的模具,模具设计需考虑产品的结构、尺寸、外观等因素。

2、工艺流程制定

制定详细的工艺流程,包括原料熔融、模具预热、注射或挤压成型、冷却定型、脱模等步骤。

3、工艺参数设置

根据设备特性和原材料属性,设置合适的工艺参数,如温度、压力、速度、时间等,这些参数对产品质量和成型效率具有重要影响。

密封条成型工艺

1、原料熔融

将选用的原材料进行熔融,以便进行后续的注射或挤压成型。

2、模具预热

对模具进行预热,以保证熔融原料在模具中的流动性和成型效果。

3、注射或挤压成型

将熔融的原料注射或挤压到模具中,形成密封条的初步形状。

4、冷却定型

让成型中的密封条在模具内冷却,使其达到稳定的形状和尺寸。

5、脱模

将冷却后的密封条从模具中取出,完成成型过程。

质量检测与评估

1、外观检测

检测密封条的外观是否完好,有无缺陷、损伤等。

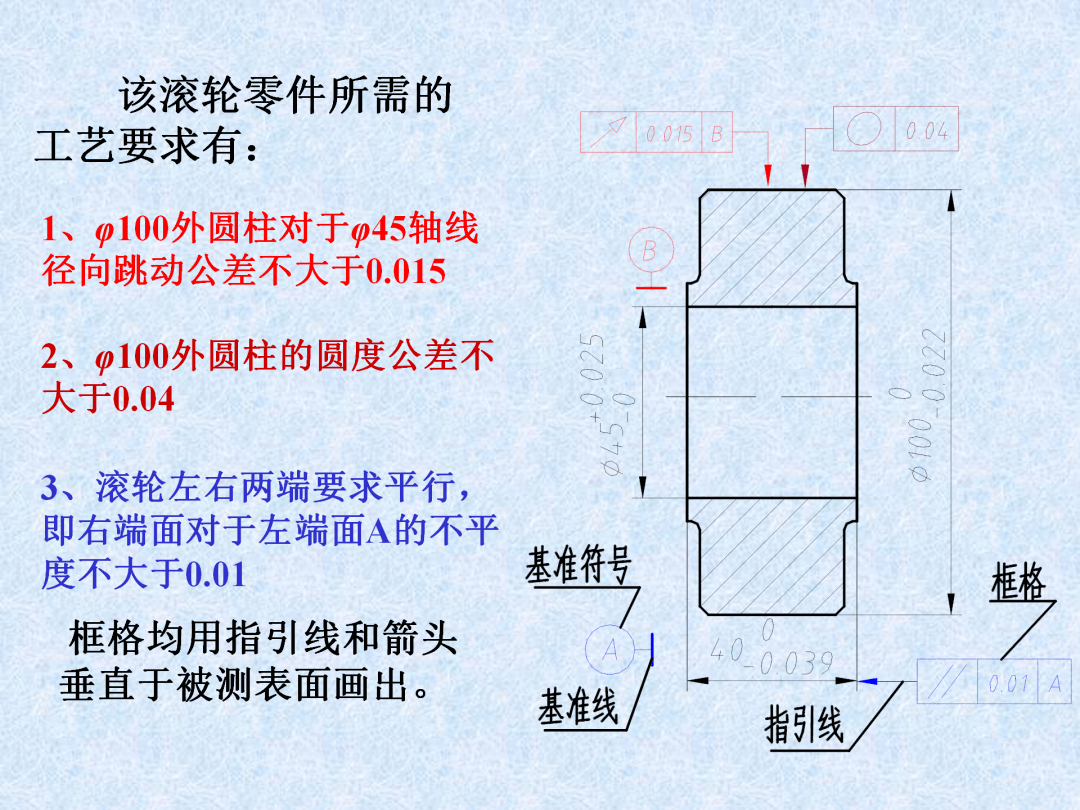

2、尺寸检测

检测密封条的尺寸是否符合要求,包括长度、宽度、厚度等。

3、性能测试

对密封条进行性能测试,如拉伸强度、压缩变形、耐高温性能等,以确保产品质量。

4、评估与改进

对检测结果进行评估,针对存在的问题进行工艺改进,以提高产品质量和成型效率。

复用设备与密封条的成型工艺流程是一个复杂的过程,包括设备准备、材料选择、成型工艺参数设置、质量检测与评估等多个环节,为了提高生产效率和产品质量,必须严格把控每个环节,不断优化工艺参数,选用合适的设备和材料,通过本文的介绍,希望能让读者对复用设备与密封条的成型工艺流程有更深入的了解。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...