摘要:本文简要介绍了电火花线切割和电火花成型加工的工艺过程。电火花线切割主要通过电极丝的高频脉冲放电进行切割,适用于加工精密细小零件。电火花成型加工则利用工具电极和工件之间的火花放电进行加工,适用于复杂形状的模具和零件制造。两种工艺均基于电火花原理,但应用领域和加工方式有所不同。

本文目录导读:

电火花线切割与电火花成型加工是电火花加工领域的两种重要技术,它们广泛应用于航空、汽车、模具制造等领域,为复杂形状零件的加工提供了有效的解决方案,本文将对这两种工艺过程进行简述,以便更好地了解它们的原理和应用。

电火花线切割加工工艺过程

1、编程与路径规划

电火花线切割加工的首要步骤是编程与路径规划,在这一阶段,需要根据零件的形状和尺寸,使用CAD/CAM软件设计切割路径,还需考虑电极丝的运动轨迹、切割速度、放电间隙等因素。

2、安装与调试

完成编程后,需进行机床的安装与调试,这包括安装电极丝、调整电极丝张力、选择合适的放电参数等,还需对机床进行校准,以确保加工精度。

3、加工过程

在加工过程中,电极丝通过高频脉冲电流产生放电,将工件材料逐渐蚀除,这一过程需要保持电极丝的稳定性,同时调整放电参数以适应不同材料的加工需求。

4、后续处理

加工完成后,需要对零件进行后续处理,如去毛刺、清洗等,还需检查零件的尺寸和形状是否符合要求,以确保加工质量。

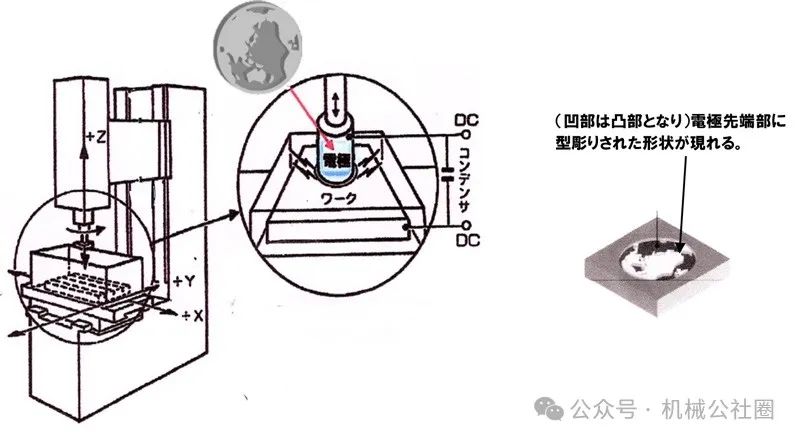

电火花成型加工工艺过程

1、设计与建模

电火花成型加工的第一步是设计与建模,根据零件的需求,使用CAD软件设计零件的三维模型,并确定加工路径。

2、选择工具与电极

根据零件的形状和材质,选择合适的电极和工具,电极是电火花成型加工的关键部分,其形状决定了加工零件的形状。

3、安装与调试

在安装与调试阶段,需将电极安装到机床上,并调整机床参数,如放电间隙、脉冲电流等,还需对机床进行校准,以确保加工精度。

4、加工过程

在电火花成型加工的加工过程中,电极和工件之间通过脉冲电流产生放电,使工件材料熔化或气化,从而形成所需的形状,这一过程需要保持电极的稳定性,并调整放电参数以适应不同材料的加工需求。

5、后处理

加工完成后,需对零件进行后处理,包括去毛刺、热处理和表面处理等,还需检查零件的尺寸和形状,以确保加工质量,对于某些材料,可能还需要进行淬火或回火处理,以提高零件的硬度和耐磨性。

两种工艺的比较与应用

电火花线切割和电火花成型加工在电火花加工领域具有广泛的应用,电火花线切割适用于切割细长的零件,如金属线材、模具切割等,而电火花成型加工则适用于加工复杂形状的零件,如模具、型腔等,两种工艺在加工过程中都需要使用电极和脉冲电流产生放电,但电火花线切割更注重路径规划和电极丝的稳定性和耐用性,而电火花成型加工则更注重电极的设计和加工精度的控制,在实际应用中,需要根据零件的形状和材质选择合适的工艺方法。

电火花线切割和电火花成型加工是电火花加工领域的两种重要技术,它们在航空、汽车、模具制造等领域具有广泛的应用,了解这两种工艺的过程和特点对于提高加工质量和效率具有重要意义,随着科技的发展,电火花加工技术将不断革新,为制造业的发展带来更多机遇和挑战。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...