本文目录导读:

理解反应机制

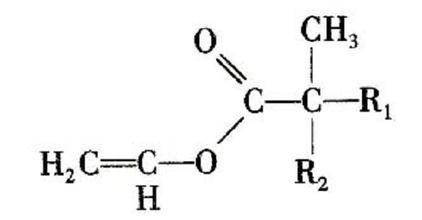

我们需要理解羧酸盐在酸化过程中析出羧酸沉淀的反应机制,羧酸盐在酸性环境下会发生质子化作用,导致溶解度降低,进而析出沉淀,控制反应环境的pH值和温度等参数,可以有效影响反应速度和沉淀的形成。

控制pH值

控制反应溶液的pH值是避免羧酸沉淀损失的关键,在酸化过程中,应缓慢加入酸,并不断监测溶液的pH值,使pH值的下降速率与羧酸盐的溶解能力相匹配,这样可以最大限度地减少羧酸盐的沉淀。

选择适当的溶剂

溶剂的选择也会影响羧酸盐的沉淀,某些溶剂可以与羧酸盐形成络合物,从而提高其在酸性环境下的溶解度,在选择溶剂时,应考虑其对羧酸盐的溶解能力。

控制反应温度

反应温度对羧酸盐的溶解度也有影响,在酸化过程中,适当降低反应温度可以提高羧酸盐的溶解度,从而减少沉淀的形成,过低的温度可能会降低反应速度,因此需要找到一个合适的平衡点。

使用添加剂

在某些情况下,添加一些化学物质可以作为抗沉淀剂,减少羧酸盐的沉淀,这些添加剂可以增加溶液的粘度,阻止沉淀的聚集,或者与羧酸盐形成络合物,提高其溶解度,常用的添加剂包括某些聚合物、表面活性剂等。

优化工艺设计

工艺设计也是减少羧酸沉淀损失的重要因素,可以采用分段加酸的方式,先在较高的pH值下使部分羧酸盐转化为羧酸,然后再降低pH值,这样可以减少大规模沉淀的形成,采用连续操作工艺而不是间歇操作工艺,可以更好地控制反应条件,减少沉淀的损失。

后处理措施

即使采取了上述措施,仍有可能产生一定量的羧酸沉淀,有效的后处理措施也是非常重要的,可以通过离心、过滤等方法将沉淀从溶液中分离出来,然后对其进行回收和再利用,还可以研究将沉淀转化为其他有价值的产品的可能性。

实验验证与持续优化

需要通过实验来验证这些策略的有效性,通过实验,可以了解各种策略在不同条件下的效果,并找到最适合自己生产过程的策略组合,还需要在生产过程中持续优化这些策略,以适应变化的生产条件和需求。

避免或减少羧酸盐在酸化过程中的沉淀损失是一个复杂的课题,需要综合考虑反应机制、pH值控制、溶剂选择、反应温度控制、添加剂使用、工艺设计优化以及后处理措施等多个方面,通过理解并应用本文提到的策略,可以有效地减少羧酸沉淀的损失,提高生产过程的经济效益和环境友好性,每个生产过程都有其特殊性,因此需要根据实际情况进行实验验证和持续优化。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...